felületi minőség

§ 40. Felületi minőség

Általános fogalmak

A felszínen a munkadarab a szeletelést követően kialakított egyenetlenségek formájában váltakozó gerincek és mélyedések (felületi érdesség és hullámosság), amelynek a maradék feszültség a felső fémréteg, a változó a keménysége különböző mélységekben a felületről (keményedő és a munka-keményedés), és előfordulhat egyéb jelenségek tulajdonságait befolyásoló felületi réteg részek gépek. Mindezek a jellemzők határozzák meg a minősége a felszíni réteg, vagy rövidített formában, a felület minősége gépelemek.

A technika elfogadott minőségű megmunkált felület kezelt fizikai és geometriai oldalról.

Fizikai felületi minőség

Felületi minőség meghatározására eltérések a fizikai és mechanikai tulajdonságait a külső fém réteg a fém alkatrészek a magban tulajdonságok.

Amikor a vágás a felületi réteg részeit képlékeny alakváltozásnak, így a tulajdonságai különböznek a tulajdonságait a fém alapanyag (munkadarab). A fém ebben a rétegben edzett. keménysége megnő, merül fel a belső feszültségek.

Amikor a vastagsága A finom őrlés a megszilárdult réteg nem haladja meg a néhány század milliméter, míg a durva maró henger eléri a 0,12 mm (átlagos értéke 0,04-0,08 mm), a durva őrlését az ujjmaró 0,2 mm (átlagos 0,06 -0,10 mm).

Edzés és belső feszültségek a felületi rétegben csökkenti a fáradtság erőt az alkatrészek és gyorsítja a pusztítás munkája, azaz a. E. Legyen javítás szükséges.

Ezért marás törekednie kell arra, hogy ne használja a feldolgozás egy tompa eszköz, csökkenti a az intenzív hűtési hőmérséklet a forgácsolási zónában, esetleg külön leforgácsolási nagyoló és simító átmenetek, anélkül, hogy ne növelje az előtolást a vágó fogat.

mikrogeometria felület

Szabálytalanságok az a munkadarab felülete után kapott durva megmunkálás magas fogankénti előtolás és fogásmélység, jól látható és könnyen érezte az ujjával. Szabálytalanságok befejezése után, és készre alacsony fogankénti előtolás és egy kis fogásmélység is észrevétlen a szabad szemmel, és alig észrevehető ujját.

A mértani felület minőségét a tudata, fésűkagyló, depressziók, az agyvérzés és más szabálytalanságok kis területen úgynevezett mikrogeometria felületre. A felszínen mikrogeometria marásánál A következő tényezők befolyásolják elsősorban:

1) módban marás (forgácsolási sebesség, fogankénti előtolás, vágásmélység, a nemzetség lehűlt folyadékot);

2) A vibráció miatt nem elegendő a merevsége Szerszámgép, a szerszám és a munkadarab;

3) A geometria, minősége, állapota és a kopás őrlés vágó fogat (fogak hátsó felületi súrlódást a kezelt felületek);

4) a mechanikai tulajdonságait a feldolgozott anyag és egy szerszám anyaga.

Modern gép nagy sebességgel mozgó alkatrész miatt nagyon magas követelményeket támaszt a tisztaság felületeinek gépalkatrészek.

Kritérium értékelése felületi mikrogeometria

Osztályok A felületi tisztaság

(GOST 2789 - 59)

Egy előre meghatározott felületi tisztaság és a kontroll

Tisztasága a felület részek működtetéséhez szükséges ez a mechanizmus vagy az összeszerelés, az egész gépet, elhelyezni a rajzon a szabályoknak megfelelően a gyártási rajzok. Marás feladat - biztosítja a szükséges tisztasági alatt felületkezelés.

Marása egy előre meghatározott felületi 2 vagy 3 MU osztályok (2, 3) nem okoz nehézségeket, és könnyen megvalósítható nagyolás közben.

A tisztaság a 4 felület, 5. és 6.-évfolyamos (4, 5 és 6) is viszonylag könnyen beszerezhető, és egy hengeres homlokmaró, amikor dolgozik megfelelő hardver, merev rögzítése munkadarabok és nezatuplennoy vágó. A szükséges felületi simaság érhető el egy olyan megfelelő csökkenését áramlás vagy növeli a vágási sebességet.

A felszíni tisztasága a 7. és 8. évfolyam (7 és 8) meg kell választani a maró geometriát (a fogak száma hengeres vágó, # 966; és # 966; 1 homlokmaró) és hozzá megfelelő routing módban.

Tisztaság ellenőrzésére kapott felületi microroughness való direkt mérési vagy összehasonlító mintákat.

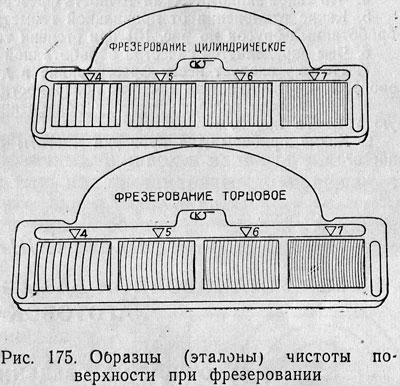

Az üzlet feltételek vonatkoznak előírások. otechestvennimi által termelt növények 4, 5, 6. és 7. évfolyam tisztaságú (ábra. 175), ezek lehetővé teszik, hogy meghatározzuk a felületi simasága a 7. osztály hibák belül egyetlen osztály.

Alkalmazás hurkok egy 5-10-szeres növekedést képest lehetővé teszi a felületek mintegy 8-9 fokozatú tisztasága ugyanolyan pontossággal egy osztályon belül. Komplettjei szabványoknak kell lenniük a központi telepre laboratóriumi mérés, technológiai és tervezési osztálya a növény. A műhelyben irodákban kell csak szabványok, jellegzetes felületek az alkatrészek, hogy készül a műhelyben. Az ilyen szabványok nem feltétlenül tárolja a munkahelyen. Azt javasolta a kötegelt feldolgozás munkadarabok egy előre meghatározott felületi érdessége, hogy készítsen az első teszt tételt a modell felületén egy adott osztályba, majd előállítani a többi részlet a vizsgálati tételek, mint a minta.

A példaként részleteket célszerű alkalmazni abban az esetben, ha a beolvasott elemek egy bonyolult forma, amelyet nehéz reprodukálni etalonok (ívelt alakú, átmeneti ívek), vagy ha a növény (termőhely) egy szűk tartományban kritikus alkatrészek által termelt célpontja.

Ahhoz, hogy megbízható adatokat a kontroll módszer összehasonlítása a részleteket, mintát kell tenni, hogy eleget tesz a következő feltételeknek:

1) a modell részét kell tenni az azonos anyagból, hogy a vizsgált elem;

2) eljárások feldolgozása a minta felületén és alkatrészek meg kell egyeznie, mivel a felületek azonos osztályú tisztaságú, de nyert különféle feldolgozási (marás és gyalulás) különböző stroke a konkrét szabálytalanságok.

Ellenőrző képest minták - megbízható gyártási eljárás. Hiba meghatározásakor ezt a módszert a felületi tisztaság 2-9 évfolyamos nem haladja meg a fele a tolerancia osztály.

Ahhoz, hogy meghatározzuk a számértéke felületi érdesség, vannak eszközök alapján módszer tapintás a vizsgált felületre. Ezek az eszközök alkalmazni egy gyémánt tűt egy igen kis görbületi sugara a vertex egyenlő 2-3 mikron. A tű kis nyomás mozog a munkadarab felületére.

Devices mutató felületi érdesség közvetlenül nevezett profilométer. Eszközök, amelyek rögzítése nagyobb érdessége tartományban 500-5000-szer profilja az ellenőrzött felület (profilgramot), az úgynevezett profil. Profilerek profilozók és használt laboratóriumi tisztaságának vizsgálatára, a kezelt felületet.

1. Mi jellemzi a pontosság a munkadarab?

2. Milyen hatással van a pontatlanság (hiba) marás?

3. Hogyan növeli a merevséget a marógép, amelyen dolgozik? Hogyan növeli a merevséget, a tüske, műanyag vágó? Hogyan növeli a merevséget a munkadarab szorított egy satu hosszú kinyúlás?

4. Milyen gazdasági precíziós marás?

5. Milyen eltéréseket a megfelelő geometriai alakzat lehet feldolgozni bar ábra. 101 foknál pontossággal 3. táblázat. 9, 10 és 11?

6. Mi határozza meg a minőségét a kezelt felület?

7. Miért kellene tartani a marások két átmenetet (nagyolás és simítás)? Hogyan befolyásolja ez a felület minősége?

8. Hogyan lehet a tisztaság a kezelt felületen a bárban, értéke 6? Azonban 8?

9. Milyen eszközök tisztaságának ellenőrzésére a kezelt felületet, tudod?